本文是一篇机械论文,在本文中,基于疲劳摩擦机理进行了柱塞副磨损预测建模,并通过累计磨损获得了柱塞副宏观磨损体积;其次通过实验验证及可靠性分析的方式验证了模型的准确性与可靠性;最后基于所建立的磨损模型进行了磨损特性分析,提出并验证了耐磨柱塞副的优化方向。

第1章 绪论

1.1 课题研究背景及意义

随着工业及工程技术的高速发展,越来越多的能源过度消耗及环境污染现象出现;在海洋及能源消耗方向,根据联合国可持续发展目标(SDGs)战略(如下图1.1),目标到2030年要实现全面供给干净的水和卫生设备(SDG-6),使用能负担得起的清洁能源(SDG-7),维持干净的水下生活(SDG-14)目标。然而,该目标依然遥远。仅在我国,根据2023年9月中国外交部发表的年度总结报告《中国落实2030年可持续发展议程进展报告》[1]来看,我国目前在水处理治理方面仍然面临着“水资源短缺、水生态脆弱、水环境负荷严重”等问题,未来仍需大力发展如海洋能等在内的非化石能源,大力度强化节能减碳;并推动海洋科技高水平自立自强,以科技创新驱动海洋环境生态环境治理提升。

机械论文怎么写

在海洋液压柱塞泵领域,当前的液压柱塞泵大多采用油液作为润滑介质,带来了大量的能源消耗与环境污染;进一步扩大的市场需求也将导致能源消耗与环境污染的进一步加剧,这与可持续发展目标相违背。据统计,全球每年平均释放到海洋的油类估计约为130万吨,其中自然渗透46%,船舶航行时消耗的油排放约37%,船舶的意外泄漏约12%,石油开采约3%[2]。冒、滴、漏、泄、跑的石油数量极大,仅在我国,每年大概有十多万吨的石油流入海洋,伤害海洋水体环境,造成严重的海洋污染[3]。

....................................

1.2 课题国内外现状综述

1.2.1 柱塞副摩擦特性研究现状

无论在油液还是水液介质状态下,由于摩擦切向力的存在,柱塞副在持续的往复运动下均会发生磨损;为此,国内外学者进行了大量的柱塞副磨损建模与实验研究,以探讨柱塞副磨损特性、实现更好的磨损预测与设计指导。

在理论建模方向,1975年,Yamaguchi等人[13–15]提出了柱塞副简化模型,将倾斜的柱塞副简化为非对中轴承接触模型,并首次通过雷诺方程求解,确定了柱塞副表面的润滑膜压力分布,能够实现润滑膜接触表面压力及切应力的求解。1994年,Yi[16]等人在考虑倾斜柱塞受力的基础上,进一步引入了膜厚变化和油膜挤压效应对柱塞副动力学性能的影响,实现了柱塞副表面油膜厚度分布及压力场的计算。

如下图1.2所示,李晶等人[17]在偏心柱塞状态下,采用动压支承理论和数值模拟方法,并基于寿命试验台实验研究偏心状态下的油膜特征。其研究发现吸油区的最小厚度几乎不随转速变化,并且最小油膜厚度出现位置与斜盘摩擦力位置一致。其余位置的最小油膜厚度随着转速增加而减小,随着工作压力增加而线性增加。

2007年,华中科技大学胡罡[18]引入海水介质粘度的影响,推进了海水作用下的关键摩擦副动力学与运动特性分析。其建立并分析了海水润滑的齿轮副结构的受力,润滑及摩擦磨损的情况,并采用AMESim流体分析的方式仿真得到海水柱塞泵的压力、流量与泄漏特性。考虑温度对磨损特性的影响,2019年哈尔滨工业大学王克龙[19,20]建立了柱塞副油膜流固热耦合模型。在考虑了柱塞在孔内的自由度微运动、偏心、弹性变形等变化后,讨论分析了柱塞微倾角、衬套厚度、柱塞副径向间隙等对柱塞性能的影响。其研究发现柱塞微倾角的设置(如下图1.3所示)、衬套厚度的增加均有利于降低柱塞副磨损。

...........................

第2章 基于疲劳摩擦机理的综合建模

2.1 斜盘式轴向柱塞泵结构

2.1.1 工作原理

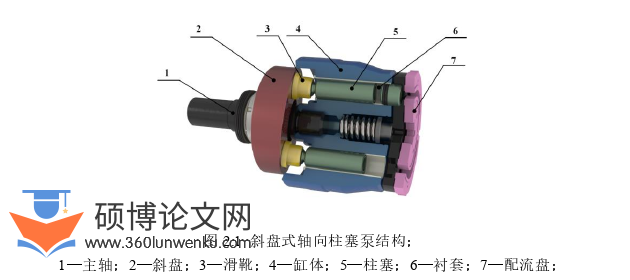

如图2.1所示为斜盘式轴向柱塞泵的基本结构,单一结构由主轴1,斜盘2,配流盘7等数十个元件组成。其主轴1与斜盘2通过键连接,滑靴3固定在斜盘2上,跟随斜盘2与主轴1同步作圆周运动,并与柱塞5的球头结构相连构成滑靴副。柱塞5一端与滑靴3连接,另一端活动;柱塞5圆柱体整体通过衬套6布置于缸体4内,其柱塞5与衬套6间的往复运动形成柱塞副。衬套6固连于缸体4内,缸体4一端通过螺纹与主轴1连接形成固定与传动约束,另一端与配流盘7形成周向运动构成配流副。在柱塞泵中,滑靴副、柱塞副、配流副三者构成了三大关键摩擦副,柱塞泵的能量损耗及失效也主要分布于该三大摩擦副[47]。

机械论文参考

当外界扭矩通过主轴输入时,主轴通过键连接带动斜盘及其固定的缸体做圆周运动。柱塞在缸体及滑靴的作用下也随之一起做圆周运动,由于斜盘倾角的存在,在每一个旋转周期中,柱塞仍同步做轴向运动,因此相对于缸体有轴向位移。配流盘通过螺栓固定于外壳上,其上布置有槽口。当柱塞相对于缸体做正向位移时候,柱塞将其间密封的介质压缩,通过配流盘上的槽口排出,形成“压油运动”。与之对应,当柱塞相对于缸体做负向位移时候,因为柱塞的运动导致其与缸体密封的体积变大,形成负压,并通过槽口将外界液体吸入,形成“吸油运动”。在持续的吸油与压油运动中,柱塞泵不断地将外界液体吸入然后排出,进而形成机械能到液压能的转化,并实现介质的输送。

......................

2.2 柱塞副摩擦疲劳模型

在柱塞的往复运动中,柱塞与衬套表面的微凸体发生相互接触,在多次的往复运动中持续接触,因而更加容易发生磨损疲劳进而发生脱落。

2.2.1 平均磨损体积

如图2.5(a)(b)所示,边界润滑状态下,柱塞副两表面的粗糙峰难以实现完全分离,在往复的相对滑动过程中容易发生疲劳磨损,造成脱落。实际使用的柱塞与衬套表面都是通过机械加工工艺获得,因此可以采用统计学模型描述其粗糙峰分布[48],将其等效为两半球形粗糙峰接触问题[49],如图2.5(c)中(i)-(ii)过程。两半球形粗糙峰接触模型计算过程中仍较为复杂,可以根据Greenwood[50]等人的研究进一步等效为单复合粗糙表面与光滑刚性表面接触的情况,如图2.5 (c)中(ii)-(iii),进而完成粗糙表面等效简化。

基于弹性接触理论,相互接触且滑动的两微凸体发生的脱落主要由微凸体球冠脱落△V1i及锥体脱落△V2i这两部分组成[38],如图2.6所示。周期性的柱塞运动使得两个表面的微凸体反复发生弹性变形,其凸起球冠体积△V1i将由于多次反复弹性变形进而断裂剥落。此外,在反复拉伸及剪切应力的作用下,微凸体内部形成初始裂纹,在高压水液及拉伸剪切应力的反复作用下裂纹向内以低角度扩展形成锥形体积△V2i亚表面层剥落[51]。

..............................

第3章 实验验证与模型有效性分析 ..................... 23

3.1 实验方案 .................................... 23

3.1.1 等效方案原则 ....................... 23

3.1.2 实验步骤 .......................................... 23

第4章 实验与预测寿命可靠性对比分析 ........................ 34

4.1 评估算法 ............................ 34

4.1.1 AIC准则选择 .................................. 34

4.1.2 Weibull 分布算法 ............................ 36

第5章 多参数变化下磨损特性研究 ....................... 41

5.1 柱塞结构对磨损特性的影响 ...................... 41

5.1.1 斜盘倾角 ................................... 41

5.1.2 柱塞半径间隙 .................. 42

第6章 基于三参数Weibull算法的优化摩擦副评估

6.1 AIC选择

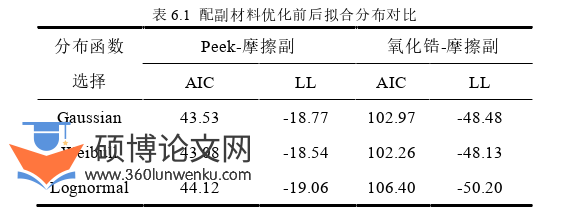

在概率分布中存在多种概率分布函数,其变量分布不同,选择的概率分布函数也与之不同。根据前文4.1.1节中所提出的判断方法,本节对柱塞副材料对比相似性分析,其结果汇总如下表6.1。从表中分析可知,对于两种摩擦副,在三种常用的概率分布模型中,威布尔分布相对于其他的两种分布均具有更低的AIC和更高的LL,因此也就更加适合用于描述该柱塞副中的磨损体积概率分布。

机械论文参考

..........................

第7章 总结与展望

7.1 总结

本课题以海水液压状态下柱塞副磨损为中心,进行了柱塞副磨损预测建模及磨损特性研究分析。在本文中,基于疲劳摩擦机理进行了柱塞副磨损预测建模,并通过累计磨损获得了柱塞副宏观磨损体积;其次通过实验验证及可靠性分析的方式验证了模型的准确性与可靠性;最后基于所建立的磨损模型进行了磨损特性分析,提出并验证了耐磨柱塞副的优化方向,主要得到以下结论:

(1)基于疲劳摩擦机理,通过弹塑性变形与赫兹接触等效的结合能够建立较为准确的柱塞副磨损体积预测模型。其中对于变化工况、变化材料等情况下均能实现低于10%误差的磨损体积预测;实验数据与预测数据相关度达到0.99,且所有数据处于90%置信带以内。

(2)柱塞副的磨损量除了与工况、滑动距离成函数关系外,还受柱塞泵结构尺寸(如斜盘倾角、柱塞尺寸等)、材料性能(如材料抗拉强度、硬度等)的影响。对于柱塞泵结构,其斜盘倾角及柱塞副间隙的减小均有利于降低柱塞副磨损;柱塞直径单一尺寸变化时候对磨损性能影响不大,但考虑柱塞副整体尺寸变化时候,磨损效应将随着柱塞直径的减小而降低。此外,材料显著影响着磨损性能,低硬度、高弹性模量、抗拉强度大、低摩擦系数的材料更加有利于降低磨损。

(3)配副材料优化与结构优化,均有利于改善柱塞副磨损现象,且配副材料优化程度更大。基于三参数Weibull分布对结构参数优化前后的柱塞副、配副材料优化前后的柱塞副进行分析,发现大直径小倾角的柱塞副优化其寿命越有1.74倍的提升,且当原柱塞副完全失效时候,优化后的柱塞副仍具有36%的安全可靠性。此外氧化锆-2507钢配副材料的优化相对原本陶瓷peek-2507钢的寿命提升了近2.5倍,当原柱塞副接近于失效时候,优化后的氧化锆柱塞副仍具有85%的安全可靠性。

参考文献(略)